Spuitgieten met een toevoeging van schuim

Promatrix maakt gebruik van verschillende techniek om producten in elke vorm te kunnen spuitgieten. Maak kennis met één van deze technieken: Thermoplastisch schuimgieten (TSG).

Werken met kunststof heeft veel grote voordelen. Toch zijn er ook enkele aandachtspunten, zoals kromtrekking of vervorming tijdens de productie. Lees in dit blog hoe we dat voorkomen.

Bij het spuitgieten van kunststofproducten komen verschillende aandachtspunten kijken. Eén van deze punten is het voorkomen van vervorming of kromtrekking. Een complex probleem dat meerdere oorzaken kan hebben. Rubin klein, Teamlead CAD Engineering, vertelt over de verschillende factoren en hoe we dit bij Promatrix voorkomen.

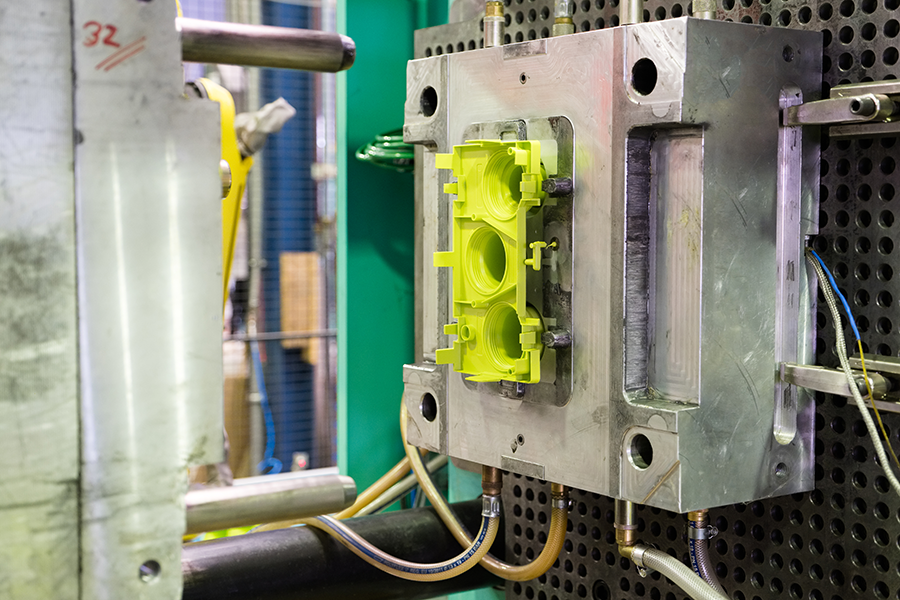

“Tijdens het spuitgieten van een product wordt er gesmolten kunststof in een matrijsholte gespoten,” vertelt Rubin. “Doordat de kunststof een hoge temperatuur heeft en de molecuulketen in het materiaal vrijer gaat liggen, zet de kunststof uit. Als het materiaal afkoelt gaat het weer terug in zijn eigen, standaard structuur liggen. In de normale structuur neemt het materiaal minder ruimte in en krimpt het product. Deze krimp compenseren we in de matrijs. Een matrijs is daarom altijd een paar procent groter dan het product eigenlijk is. Wat je natuurlijk wil is dat je product afkoelt, deze krimpt en exact de maat wordt die het moet hebben. Dat is het idee, alleen die krimp is niet helemaal rechtlijnig en valt daardoor niet altijd te voorspellen. Onze jarenlange ervaring helpt bij het kunnen inschatten wat een product gaat doen.”

“Eén van de problemen die we tijdens dit proces tegenkomen is dat een product vaak niet overal evenveel krimpt. Op het moment dat een product snel afkoelt krimpt het iets minder. Hierdoor houdt het beter de vorm die het moet zijn. Als een product ongelijk afkoelt en aan de binnenkant warmer is dan aan de buitenkant trekt deze automatisch krom. Bij Promatrix werken we met aluminium matrijzen. Het voordeel daarvan is dat aluminium de warmte drie keer beter afvoert dan een stalen matrijs. We kunnen hierdoor beter sturen hoe krom een product wordt.”

“Een ander onderdeel dat invloed op de vervorming product heeft is hoe een product is getekend. Afhankelijk van de vorm kan een product de neiging hebben om aan één kant krom te trekken. Dat kun je compenseren door de ene kant van een matrijs warmer of kouder te maken dan de andere kant. De koude kant houdt de maat die het al heeft en de warmte kant krimp meer naar binnen en trekt dus verder krom. Op die manier kunnen ze ook in de spuitgieterij het product nog sturen. Als je het goed toepast, trek je het product hier in de praktijk namelijk weer mee recht.

“Verschillende soorten kunststof hebben ieder hun eigen eigenschappen qua kromtrekken. Als het materiaal semi-kristallijn is, zoals HDPE of nylon, heeft het een grotere krimpfactor en trekt het sneller krom. Kunststoffen zoals polycarbonaat of ABS zijn amorfe materialen en hebben een wat chaotischere structuur, waardoor het gelijkmatiger krimpt. Ze hebben daardoor een kleinere krimpfactor en trekken minder snel krom. De keuze voor het materiaal bepaalt dan ook zeker hoeveel kans is er op het vervormen van een product. Uiteraard zijn er altijd uitzonderingen op de regel.”

“Een andere factor die kromtrekking kan veroorzaken is de vorm van een product. Een heel plat product is bijvoorbeeld lastig recht te houden. Een plat product heeft vanuit zichzelf namelijk geen stijfheid. Niet bij elke vorm valt direct te zeggen welke aanpassingen helpen om het kromtrekken te voorkomen. Dit gaat bijvoorbeeld om dikwandige producten met ongelijke koeling. Dan kost het ons meer tijd om te bepalen wat de beste oplossing is.”

“Het kromtrekken van een product gebeurt direct na het spuitgieten van een product, tijdens het afkoelproces. Zolang een product nog in zijn matrijs zit kan deze nauwelijks kromtrekken. Het product- en matrijsontwerp bepalen hoeveel spanning er op een product zit. Zit er veel spanning op een product dan is de kans groter dat deze een bepaalde kant op trekt, zodra het product uit van de matrijs wordt gestoten en de weerstand wegvalt. De kunst is om een product zonder al te veel spanning uit de matrijs te stoten. Als het product dan nog wat krimpt gebeurt dat gelijkmatig en trekt deze niet krom.”

“De hoeveelheid spanning op een product wordt onder andere bepaalt door de aanspuitpunten in een matrijs. Hoe groter het aanspuitpunt, hoe minder spanning je in een product aanbrengt. Je kunt echter niet standaard voor een groot aanspuitpunt kiezen. Deze laat namelijk een litteken achter op het product, dat je moet nabewerken. We moeten daarom altijd op zoek naar een compromis tussen niet te veel spanning inbrengen, maar ook niet een te groot litteken op het product maken.”

“Naast de grote van het aanspuitpunt is ook de positie van belang. Bij het vullen van een holte wil je idealiter dat deze overal tegelijk vol is, om de spanning op het product zo laag mogelijk te houden. Soms kan het zijn dat een aanspuitpunt volledig in het zicht zit om dit voor elkaar te krijgen. Daar wil je de klant vaak geen litteken krijgen en dan moet we een andere plek voor het aanspuitpunt bepalen. Dit doen we op basis van moldflow simulatie. Dat is een simulatiesoftware waarmee je kunt zien hoe kunststof in de holte gaat stromen. Met één aanspuitpunt verloopt dat proces vrij overzichtelijk, maar soms zijn er producten met wel 3 of 4 aanspuitpunten zoals bij een asymmetrisch product. Ook dan wil je de holte overal tegelijk vol zien te krijgen. Met dit het simulatieprogramma kunnen we dat digitaal berekenen.”

“De digitale wereld en de praktijk kloppen nooit voor 100% met elkaar, maar je krijgt wel al een stuk beter inzicht over het mogelijke verloop. Vaak hebben we bij grotere producten aanspuitpunten met een hotrunner erop aangesloten. Met een hotrunner kunnen we de injectienaalden heel kort openzetten en dan weer sluiten zodat je niet met al je punten tegelijk blijft vullen. Dat is een goede manier om de vulling beter verdeeld te krijgen. Hoe geleidelijker de vulling verloopt, hoe minder snel een product kromtrekt. Zoals ik al zei; kromtrekking van kunststof is een vrij complex aandachtspunt. Doordat we zelf invloed hebben op veel factoren en het proces voor een deel digitaal simuleren, kunnen we met onze jarenlange ervaring het kromtrekken van producten in bijna alle gevallen voorkomen.”