Warum haben Sie sich für eine Gussform aus Aluminium entschieden?

Die meisten Gussformen werden aus Stahl hergestellt. Bei Promatrix entscheiden wir uns schon seit mehr als 25 Jahren für Aluminium. Warum ist das so? Warum das?

1995 war Promatrix eines der ersten Unternehmen in den Niederlanden, das Aluminiumformen herstellte. Heute, ganze 25 Jahre später, ist Promatrix immer noch in einer Nische tätig, und zwar als Vorreiter. Produktionshalle und Spritzgussabteilung liegen in idyllischer Umgebung in den grünen Wiesen von Zegveld.

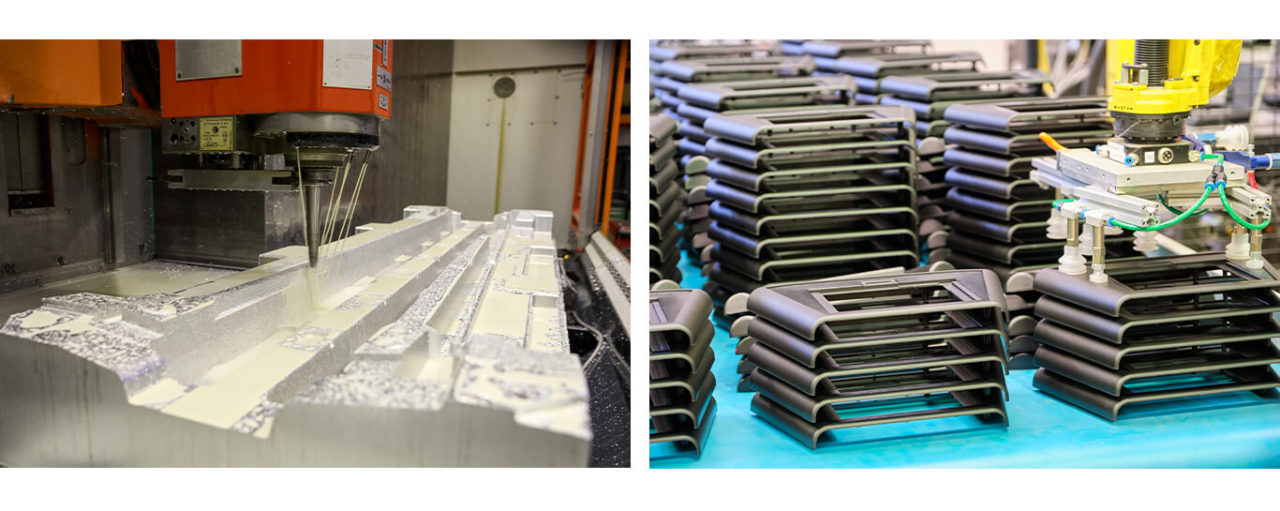

Brauchen Porsche oder Volkswagen eine Stoßstange für einen Prototyp eines neuen Autos? Dann rufen sie bei Promatrix an. Möchte Philips ein Teil für eines seiner medizinischen Geräte produzieren lassen? Promatrix ist dabei. Ein Lampenschirm für eine Straßenlaterne, ein Bauteil für einen Futterroboter oder Futtertröge für Rinderställe? Promatrix baut es. So beeindruckend das Promatrix-Portfolio auch ist, desto unauffälliger ist sein Standort mitten in den Wiesen von Zegveld. Von hier aus bedient das Unternehmen seit vielen Jahren große Kunden aus verschiedenen Branchen mit dem Bau von Aluminiumformen und dem Spritzguss von kleinen bis sehr großen Kunststoffprodukten. Seit kurzem hat sich Promatrix auch auf Aluminiumfrästeile spezialisiert. „Die Kombination aus Formenbau und Spritzguss ist in den Niederlanden ziemlich einzigartig“, so Manager Laurens Vogelaar. „Die Zahl der Unternehmen, die beides anbieten, lässt sich an den Fingern einer Hand abzählen.“

Aluminiumformen

Gemeinsam mit seinen Co-Managern Martijn Boukens (Technik), Erik Schalkwijk (Zerspanung) und Kees Langerak (Formen und Spritzguss) kümmert sich Laurens Vogelaar um das Tagesgeschäft. Er selbst ist für den Vertrieb und das Marketing verantwortlich. „Als Bram de Koning 1995 Promatrix gründete, waren wir eines der ersten Unternehmen in den Niederlanden, das Aluminiumformen herstellte (die Formen, die zur Herstellung von Kunststoffprodukten benötigt werden). Normalerweise bestehen sie aus Stahl. Der Vorteil von Aluminium ist, dass kleine Serien schnell und billig produziert werden können. Es gibt inzwischen mehr Unternehmen in diesem Bereich, aber es ist immer noch eine Nische. Sechzig Prozent der von uns hergestellten Formen sind Testformen für die Automobilindustrie, die oft Kunststoffteile für das Testprogramm von Autos benötigt, z. B. Stoßstangen, Armaturenbretter oder das Innere eines Autospiegels. Neben diesem Sektor arbeiten wir auch viel für Unternehmen in der verarbeitenden Industrie, die z. B. ein Kunststoffgehäuse für ein Gerät oder ein technisches Teil für eine Maschine benötigen. Was auch immer der Kunde braucht, wir stellen es her. Wir haben keine eigenen Produkte, sondern fertigen ausschließlich Auftragsarbeiten für andere Unternehmen an. Ein Kunde kommt mit einem CAD-Modell zu uns und wir kümmern uns um alles Weitere. Das macht unsere Branche so großartig: Wir durchlaufen alle Schritte der Produktentwicklung und begleiten viele Produkte bis zur endgültigen Fertigung. Wir haben viele interessante Kunden, für die wir gerne arbeiten.“

Die Herausforderung annehmen

Bei Promatrix sind Bodenständigkeit und intelligentes Arbeiten wichtige Faktoren in der Betriebsführung. Inhaber Bram de Koning überließ das Interview sogar seinen Managern, denn seiner Meinung nach machen sie den Unterschied. Das Unternehmen hält ständig mit den neuesten Entwicklungen Schritt. Laurens Vogelaar: „Wir haben hier unsere eigene CNC-Abteilung, in der wir Aluminiumteile fräsen, das sind ausschließlich Formkomponenten. Wenn man so etwas fräsen kann, kann man auch Aluminiumteile für einen Maschinenbauer herstellen. So werden wir immer mehr zu einem Teilehersteller. Wir stellen nach wie vor Aluminiumteile für einen ausgewählten Kundenkreis her, aber das kann in Zukunft mehr werden. Bei Bedarf denken wir auch gemeinsam mit dem Kunden über neue Materialien nach. Biokunststoff ist z. B. im Kommen, und wir haben vor kurzem mit einem Kunden an der Herstellung einer Testverpackung aus diesem Material gearbeitet. Wir schrecken nicht vor solchen Herausforderungen zurück. In Gegenteil: Wir lieben sie! Außerdem sind wir ein Unternehmen, das mutig vorangeht. Wenn wir etwas entdecken, das zu unserem Geschäft passt und dem Kunden einen Mehrwert bietet, ergreifen wir die Gelegenheit. Bram de Koning war z. B. mit den von den Maschinenherstellern gelieferten Automatisierungssystemen nicht zufrieden. Deshalb begann er, sein eigenes System zu konstruieren. Daraus entstand schließlich Cellro, ein neues und erfolgreiches Unternehmen mit Sitz in Veenendaal. Bei Promatrix stellen wir dann wieder Teile für diese Maschinen her.“

Obwohl Promatrix an seinem besonderen und authentischen Standort in Zegveld hängt, ist ein Umzug unumgänglich. Wenn alles nach Plan läuft, wird noch in diesem Jahr mit dem Bau des neuen Gebäudes in Bodegraven begonnen. „Der Hauptgrund ist einfach Platzmangel. Unser Maschinenpark wächst und es wird der Zeitpunkt kommen, an dem wir ihn hier nicht mehr unterbringen können. Außerdem ist dies nicht die idealste Region, um technisches Personal zu gewinnen. Mit öffentlichen Verkehrsmitteln sind wir nur schwer zu erreichen. Und wie jedes technische Unternehmen sind wir auf gute Mitarbeiter angewiesen. Sie erhalten bei uns eine Menge Verantwortung und die Freiheit, eigene Wege zu gehen. Ab dem nächsten Jahr werden wir sie hoffentlich an unserem neuen Standort begrüßen können.“

Dieser Artikel kommt heraus OnderNamen Woerden – Lente 2020

© Text: Kelly Bakker